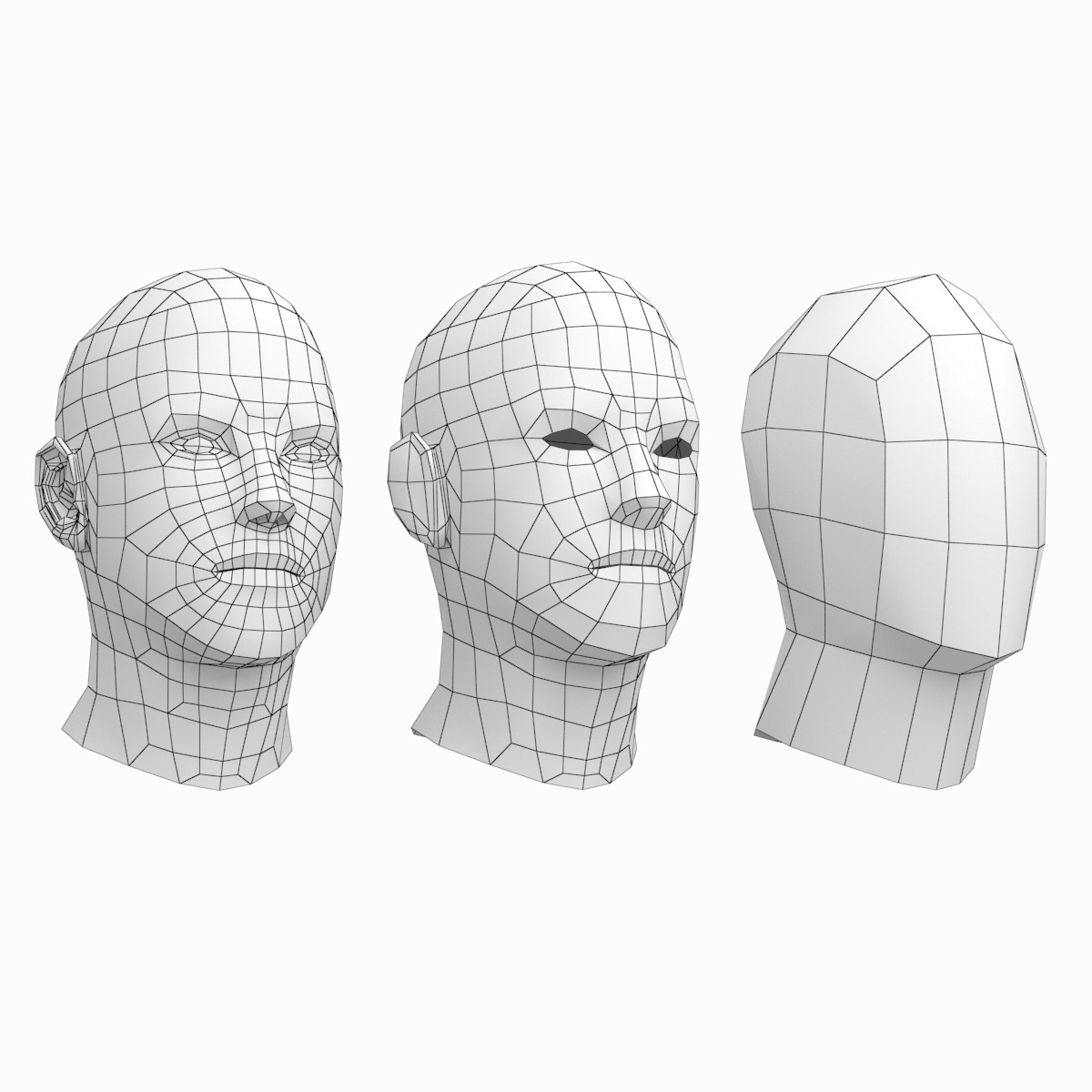

Ecken

Da die Druckdüse in FDM kreisförmig ist, haben Ecken und Kanten einen Radius, der der Größe der Düse entspricht. Dies bedeutet, dass diese Merkmale niemals perfekt quadratisch sind.

Für scharfe Kanten und Ecken sind die ersten Schichten eines Drucks besonders wichtig. Wie oben für vertikale Löcher erläutert, komprimiert die Düse beim Drucken jeder Schicht das Druckmaterial nach unten, um die Haftung zu verbessern. Für die anfängliche Druckschicht entsteht eine Fackel, die oft als "Elefantenfuß" bezeichnet wird. Dies kann die Montage von FDM-Teilen beeinträchtigen, da diese Fackel außerhalb der angegebenen Abmessungen hervorsteht.

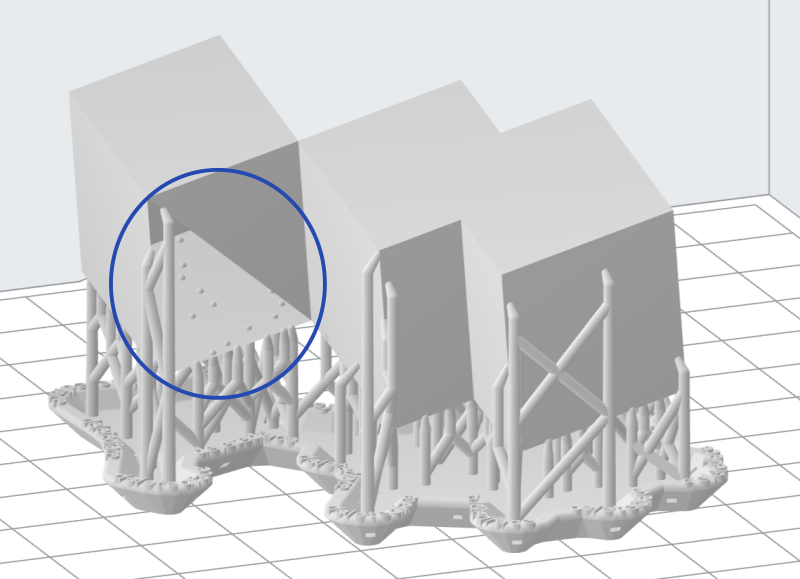

Seitenansicht der Elefantenfußfunktion, die auf den Basisschichten eines FDM-Drucks auftreten kann

Ein weiteres Problem, das häufig in Bezug auf die erste Druckschicht eines FDM-Drucks auftritt, ist das Verziehen. ABS ist aufgrund seiner hohen Drucktemperatur im Vergleich zu PLA anfälliger für Verwerfungen. Die Basisschicht ist die erste Schicht, die gedruckt wird, und kühlt ab, wenn die anderen heißen Schichten darauf gedruckt werden. Dies führt zu einer unterschiedlichen Abkühlung und kann dazu führen, dass sich die Basisschicht beim Schrumpfen und Zusammenziehen von der Bauplatte aufrollt und von dieser wegbewegt.

Das Hinzufügen einer Fase oder eines Radius entlang der Kanten des Teils, das mit der Bauplatte in Kontakt steht, verringert die Auswirkungen dieser Probleme. Dies hilft auch beim Entfernen der Komponente von der Bauplatte, sobald der Druck abgeschlossen ist.

Wichtige Überlegungen zum Design: Wenn die Montage oder die Gesamtabmessungen für die Funktion eines FDM-Teils entscheidend sind, fügen Sie an allen Kanten, die die Bauplatte berühren, eine Fase oder einen Radius von 45 ° hinzu. Für hochpräzise Form- und Passformtests werden andere Technologien wie SLA oder Polyjet empfohlen.